1.1桥梁概况

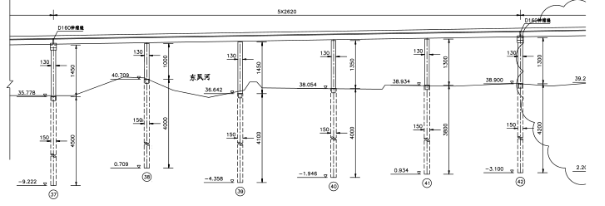

原设计石门桥枢纽互通式立交主线桥第46跨上跨石长铁路,目前1~42跨桥梁已施工完毕,因铁路部门净空要求增高,需在此处进行纵坡调整,调整范围为:石门桥枢纽式立交主线桥37#~42#桥跨,即K1+844.45~K2+163.05段落。K1+844.45~K2+063.05原设计高程按照0.137%渐变,K2+063.05~K2+163.05原设计高程按照-0.3%渐变,与铁路交叉点处长安高速路面高程上调0.3m。

图1石门互通主线桥37#~42#桥跨布置图

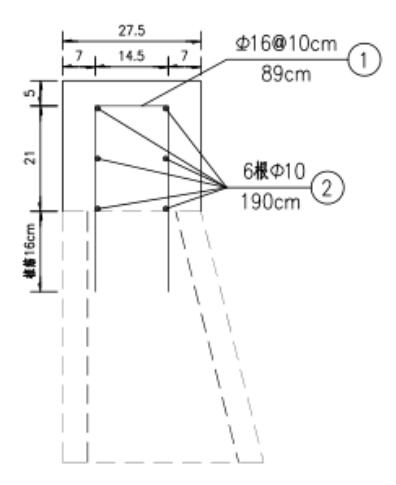

1.2设计方案 因该桥37#~42#桥跨为5*26.2m预应力混凝土箱梁且已施工完毕,按照设计要求,本项项目主要施工内容包括:

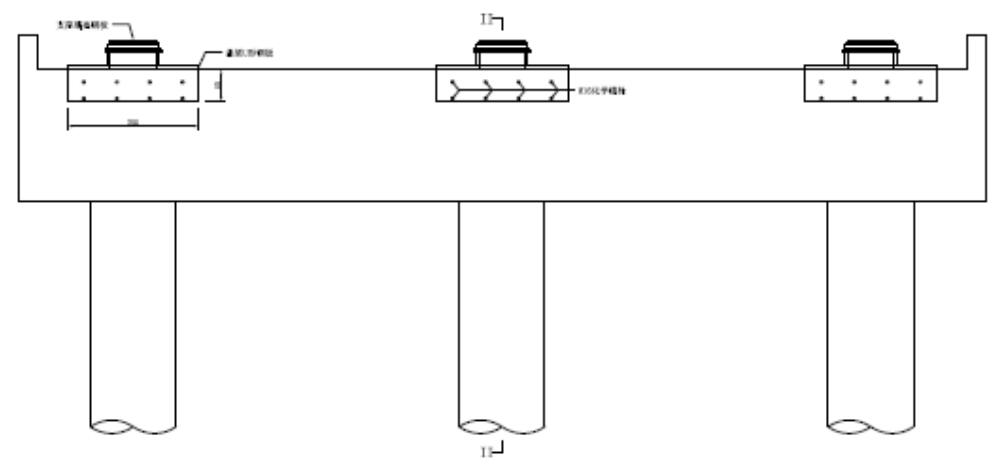

1、对37#~42#桥跨主梁进行整联分级顶升,顶升高度为0~18cm;

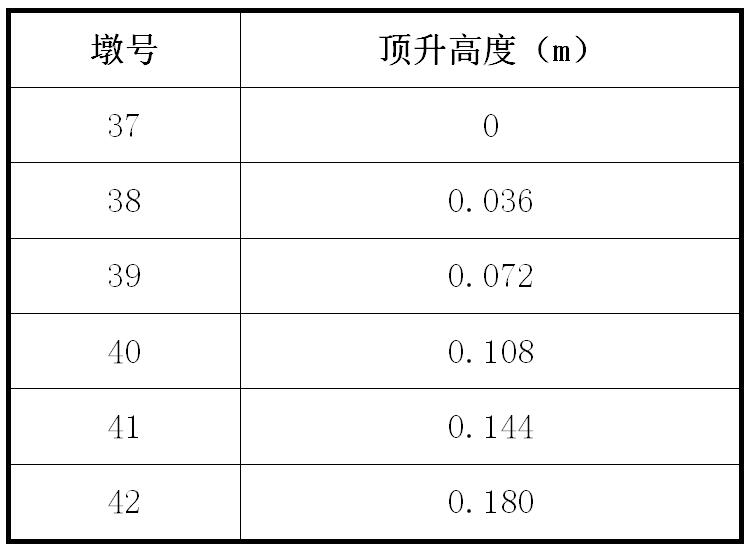

2、对桥梁支座垫石进行加高处治;

图2 38#~41#桥墩墩顶抬高处治图

图3 42#桥墩墩顶抬高处治图

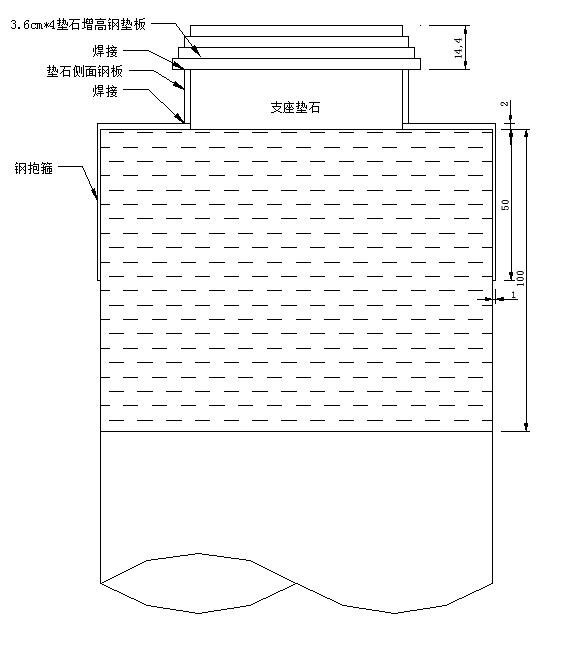

3、对桥梁整联联端盖梁挡块进行加高处治。

图4 42#桥墩盖梁加高处治图

总体施工方案

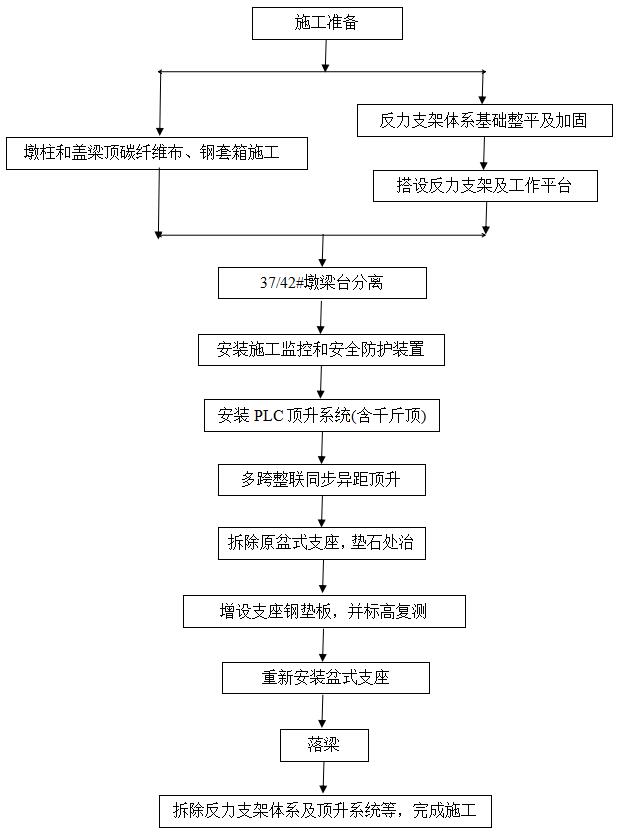

2.1总体施工工序

石门桥枢纽互通式立交主线桥37#~42#桥跨主梁整联顶升,主要通过搭设坚固的反力支架体系平台,采用多跨整联同步异距顶升技术,对左右半幅梁体先后分别进行整联顶升,同时,在顶升后,需及时架设临时支撑,拆除原盆式支座,增设钢垫板,更换(调整)支座,保证梁体落梁后标高达到设计要求。

本项目的主要施工工序流程为:

图5 施工工序流程图(单幅整联)

2.2 主要施工措施

2.2.1 施工准备

1、复测桥梁线形和标高,复核各墩柱顶升高度

施工前必须对桥面高程、支座垫石厚度、支座垫石高程进行复测,确认后方可施工。同时,对桥面中线位置和桥面两侧护栏处设置临时观测点,以便施工过程中观测梁体横向、纵向偏位以及标高变化。

2、验算反力支架体系

对反力支架体系的强度、刚度、稳定性进行验算,设置合理安全系数,保证体系安全。

3、材料准备

本工程材料包括碳纤维布、钢套筒、钢垫板、植筋胶等均应满足相关国家标准要求。

4、墩顶临时支撑

各墩顶升高度不同,根据需求,需制作不同规格垫块、钢筒及楔形钢板用作临时支撑。

5、顶升设备系统检验

施工前需对顶升设备系统(控制中心、泵站、油路、信号、千斤顶等)进行全面检验,确保顶升设备系统的可靠性、精确性和使用性能。

6、成立顶升施工指挥部

施工前需成立顶升施工指挥部,建立施工现场指挥系统和工作程序,确保施工指令令行禁止,一切行动听指挥,不得随意进行施工操作。同时,做好相应的应急处置准备。

2.2.2 墩柱和盖梁顶粘贴碳纤维布、钢套箱施工

因为需要在原桥墩柱和盖梁上放置千斤顶,所以在顶升前需要对原墩柱(38#~41#墩)和42#墩的盖梁进行加固。墩和盖梁顶粘贴碳纤维布施工和钢套箱安装施工可采用脚手架支架施工平台进行施工操作。

1、粘贴碳纤维布

在原墩柱顶部和盖梁上部粘贴碳纤维布,以加强结构局部强度,使得顶升施工是墩柱和盖梁局部砼不被剪压破坏。粘贴碳纤维布前需将砼表面剥落、疏松、蜂窝、腐蚀等劣化砼去除,露出混凝土结构层,并用修复材料将表面修复平整。粘贴碳纤维布时用专用滚筒碳纤维方向多次滚压,挤压气泡,使浸渍树脂充分浸渍透碳纤维布。滚压时不得损伤碳纤维布。 2、安装钢套箱

原墩柱顶面和盖梁的钢套箱需根据现场实际尺寸精密制作,在工厂制作时需采用分块加工制作,保证现场能够安装,在现场组拼后,在焊接为整体。焊接质量需严格满足国家相应规范和标准要求。其中,原墩柱的钢套箱宜分为对称的两块加工预制,盖梁的钢套箱根据盖梁粘贴面分三块加工预制。

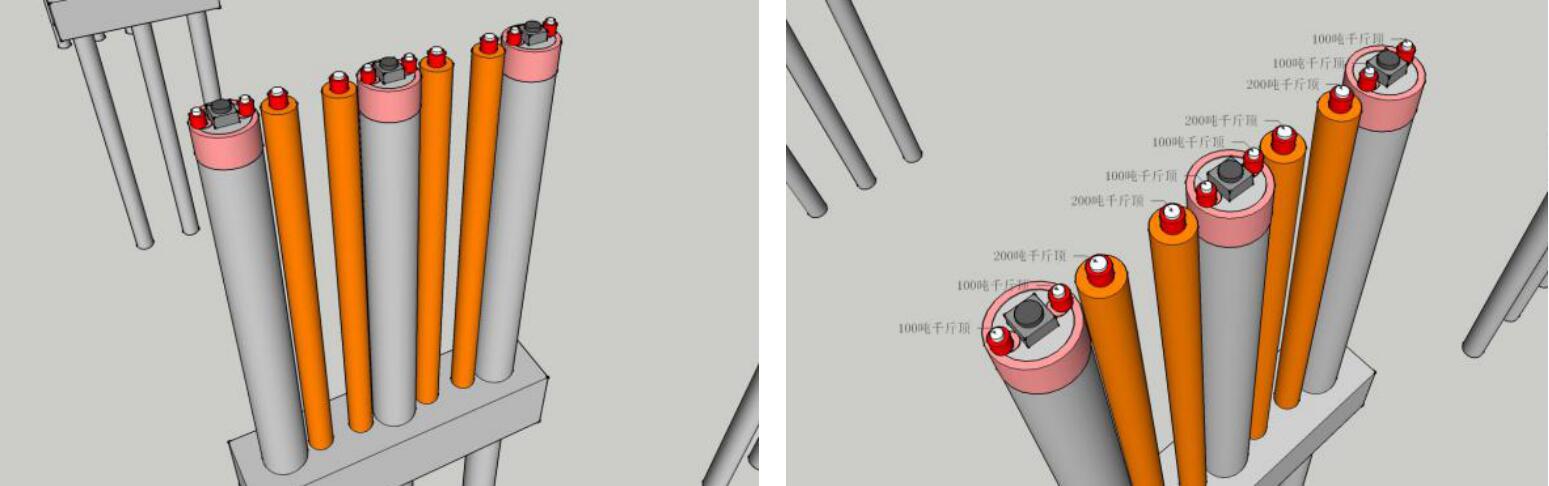

2.2.3 反力支架体系

反力支架体系主要采用钢管墩支架,每根钢管墩紧挨原墩柱设置,钢管墩下部支撑在原桥承台上,上部搭设施工平台,以供施工人员和顶升所用。

钢管墩支架简要效果图如下:

图6 钢管墩反力支架简图

1、反力支架体系基础整平加固

由于钢管墩需支撑在原桥横系梁上,而大部分桥墩的横系梁已埋置在土层下,所以需清理原横系梁,并将横系梁顶面整平,同时,为确保安全,必要时需要对横系梁进行增强基础浇筑钢筋砼加固处治。

2、搭设反力支架体系

(1)由于该桥桥型净空相对加高,钢管墩的高度需要10m以上,选用φ600mm,壁厚1cm的钢管,重量较重,需采用汽车吊、卷扬机等大型设备进行搭设安装。由于受到桥型施工空间限制,必要时,需采用分段吊装,然后焊拼的方法搭设。

(2)在钢管墩搭设完成后,必须采用强大的横向联系将钢管墩和原墩柱联结,同时,在相邻的两个钢管墩之间需要设置槽钢剪刀撑,以保证体系的刚度和稳定性。

(3)钢管墩架设完成后,钢管墩的底部需用高强螺栓锚固,其顶部通过脚手架、竹跳板等搭设施工平台,同时通过工字钢或型钢,搭设顶升反力平台。

2.2.4 梁台分离

在正式顶升前,需将37#墩和42#墩处的梁台进行切割分离,保证顶升过程中37#~42#桥跨处于自由顶升状态。同时,对桥两端伸缩缝、栏杆、中间分隔带的光缆支架均需分离。最后仔细观察这一联的梁体是否还有其他约束,若有,需要及时分离解除。

2.2.5 安装监控和安全防护装置

1、安装监控装置

施工过程的监控主要是位移和内力监控,位移监控通过百分表、千分表位移计等进行监控,内力监控主要通过粘贴砼应变计进行监控。

在原桥墩柱顶部、盖梁顶部安装百分表和千分表,监控顶升高度的变化,并随时与顶升系统位移量进行对比,在侧面安装位移计,监控梁体在顶升过程中的横向和纵向偏位。

图7 百分表、位移计安装效果图

2、安装安全防护装置

为确保梁体在顶升过程中不发生超限偏位,需要在36#~37#墩桥跨梁体安装纵向限位装置,在37#墩和42#墩盖梁限位砼挡块上设置横向限位装置。

2.2.6 安装PLC顶升设备系统 全桥(单幅)一次性安装整个顶升设备系统,包含千斤顶(50个)、泵站(3个)、控制中心(1个)以及油路和信号系统。

(1)千斤顶安装通过汽车吊或卷扬机、手拉葫芦进行吊装,各千斤顶安装时需保证千斤顶顶、底部受力接触面平整,全截面受力,不得有偏压情况产生。同时,为保证千斤顶顶升时对原梁体砼产生局部应力集中破坏,千斤顶的安放位置应尽量放置横隔板或腹板附近,并且每个千斤顶顶、底部必须放置钢垫板。

(2)顶升设备系统安装完成后,需进行联机调试,调试的主要内容有:

1)液压系统调试检查

① 油缸安装牢固正确;

② 泵站与油缸之间的油管连接必须正确、可靠;

③ 油箱液面,应达到规定高度;

④ 备用2桶液压油,加油必须经过滤油机;

⑤ 液压系统运行是否正常,油路有无堵塞或泄漏;

⑥ 液压油是否需要通过空载运行过滤清洁;

2)控制系统调试检查

① 系统安装就位并已调试完毕;

② 各路电源,其接线、容量和安全性都应符合规定:

③ 控制装置接线、安装必须正确无误;

④ 应保证数据通讯线路正确无误;

⑤ PLC控制系统运行是否正常,液压系统对指令反应是否灵敏;

⑥ 各传感器系统,保证信号正确传输;

⑦ 系统能否升降自如;

⑧ 各种阀的工作状况是否正常,是否需要更换。

2.2.7 多跨整联同步异距顶升

1、试顶

在正式顶升前,需要进行试顶,试顶力宜为计算最大顶升力的10%左右,试顶时需注意检查以下事项:

① 千斤顶安装是否垂直牢固;

② 影响顶升的设施是否已全部拆除;

③ 顶升部分结构与其它结构的连接是否已全部去除;

④ 各仪表读数是否正常。

2、同步异距顶升

(1)正式顶升时,38#~42#墩的千斤顶进行同步顶升,但每排墩的千斤顶每次顶升步距不一致,已达到顶升不同高度的目的。每个千斤顶的步距统一由电脑控制中心的程序控制。由于是同步异距顶升,控制难度大,技术要求高,所以顶升速度应尽量放慢,步距最大的42#墩千斤顶每顶升1cm,宜暂停10分钟,仔细观察梁体状况,随时监测,若发现异常,应及时处置,或回油落梁。

(2)顶升过程中,必须匹配设置临时支撑,每排千斤顶顶升5mm,则临时支撑需要架设一块薄钢板。

(3)顶升到位后,应对各千斤顶进行称重,实测千斤顶的受力值。称重完成后,应尽快设置好临时支撑,尽量将梁体重量转移到临时支撑体系上来。

(4)整个同步异距顶升过程必须由专人指挥,专业人士操作,一切行动听指令,不得随意操作。若发现任何异常,必须立即向现场指挥部报告,并暂停或中断顶升。待问题解决后,才可继续或重新顶升。

2.2.8 更换支座

(1)顶升到位无异常后,应及时取下原桥盆式支座,注意在拆除支座时,尽量不损伤、破坏原支座。然后按设计要求安放垫石钢垫板,钢垫板安装完成后,需立即对其标高进行测量,复核顶升达到设计的高度要求。

(2)重新安装盆式支座时,必须确保支座无损坏,才可进行二次安装,否则需更换为同型号的新支座。

2.2.9 落梁

(1)开启PLC顶升系统,解除临时支撑,平稳降落梁体。

(2)梁体就位后检查支座上下钢板与梁底之间的密贴情况,应尽量保证支座上下面全部密贴。如果支座出现偏心受压、不均匀支承或脱空的现象,则应重新顶升梁体,并在支座下加设一层环氧砂浆后再次落梁,直至支座上下面全部密贴。

3.1 重点难点分析

本工程为多跨整联同步异距顶升,即通过智能控制,各千斤顶步频一致、纵向不同墩柱处千斤顶顶升不同速率、横向同排千斤顶同步同速率。此顶升类似于无绞竖向转体,具有以下难点:

1、为保证不同墩位顶升高度不同,必须采用PLC智能控制系统对纵向不同墩柱处千斤顶顶升控制不同顶升速率。

为控制上述顶升速率,必须在PLC控制系统中事先输入程序,通过智能控制,减小速率误差、消除相对动作延时。

2、油泵、千斤顶选型与配置。

(1)为满足顶升速率受控,液油泵的供油量应先通过验算,确保分步分级顶升动作下的供油量满足要求。

(2)液压系统的油压应通过验算,确保工况下的各液压元件工作正常。

(3)液压系统应有可靠的自锁装置、安全装置,液压元件动作灵敏度满足要求。

3、反力支架体系的承载能力与抗形变能力。

由于本工程要求支墩变形极小(小于0.1mm),故除验算支墩的抗破坏能力外仍需验算抗变形能力,以满足同步控制要求。

4、顶升过程中抗纵向滑移。

(1)顶升中应考虑梁体纵向滑移可能并加以限制,该限制装置且不能制约竖向顶升。

(2)采用分级加高的临时支撑应充分考虑最不利状态下的纵向滑移。

5、顶升中不可预见的因素造成改变临时支撑。

即使是充分考虑液压系统是安全的,仍应考虑不可预见的故障停机而需要将梁体临时支撑。该临时支撑与墩柱、盖梁加高将不产生干涉。

6、最不利状态下支座承受能力。

在多跨同时联动顶升的工况中,即使是在控制速率下缓慢落梁,在不利状态下,仍有可能发生某一个或某一排支座受力超过设计反力的可能。解决方法一是在保证梁体缓慢接触支座,二是提高支座承载能力。